1. Kapsam

Spesifikasyon, Normal Çaplı NPS 10~NPS48, Normal Basınç Sınıfı (150LB~300LB) flanşlı üçlü eksantrik metal contalı kelebek vanaları içerir.

2. Ürün Açıklaması

2.1 Teknik gereksinimler

2.1.1 Tasarım ve Üretim standardı:API 609

2.1.2 Uçtan uca bağlantı standardı:ASME B16.5

2.1.3 Yüz yüze boyut standardı:API609

2.1.4 Basınç-sıcaklık derecesi standardı:ASME B16.34

2.1.5 Muayene ve test (hidrolik test dahil): API 598

2.2 Ürün Genel

Çift metal sızdırmazlığa sahip üçlü eksantrik kelebek vana, BVMC'nin başlıca ürünlerinden biridir ve metalurji, hafif sanayi, elektrik enerjisi, petrokimya, gaz kanalı ve diğer alanlarda yaygın olarak kullanılmaktadır.

3. Özellikler ve Uygulama

Yapı üçlü eksantrik ve metal oturmalıdır.Oda sıcaklığı ve/veya yüksek sıcaklık koşullarında iyi sızdırmazlık performansına sahiptir.Daha küçük hacim, daha hafif, esnek açılıp kapanma ve daha uzun çalışma ömrü, sürgülü vanalara veya glob vanalara kıyasla bariz avantajlarıdır.Metalurji, hafif sanayi, elektrik enerjisi, petrokimya, kömür gazı kanalı ve diğer alanlarda yaygın olarak kullanılmaktadır, güvenlik kullanımı güvenilirdir, vana modern işletmelerin en uygun seçimidir.

4. Yapı

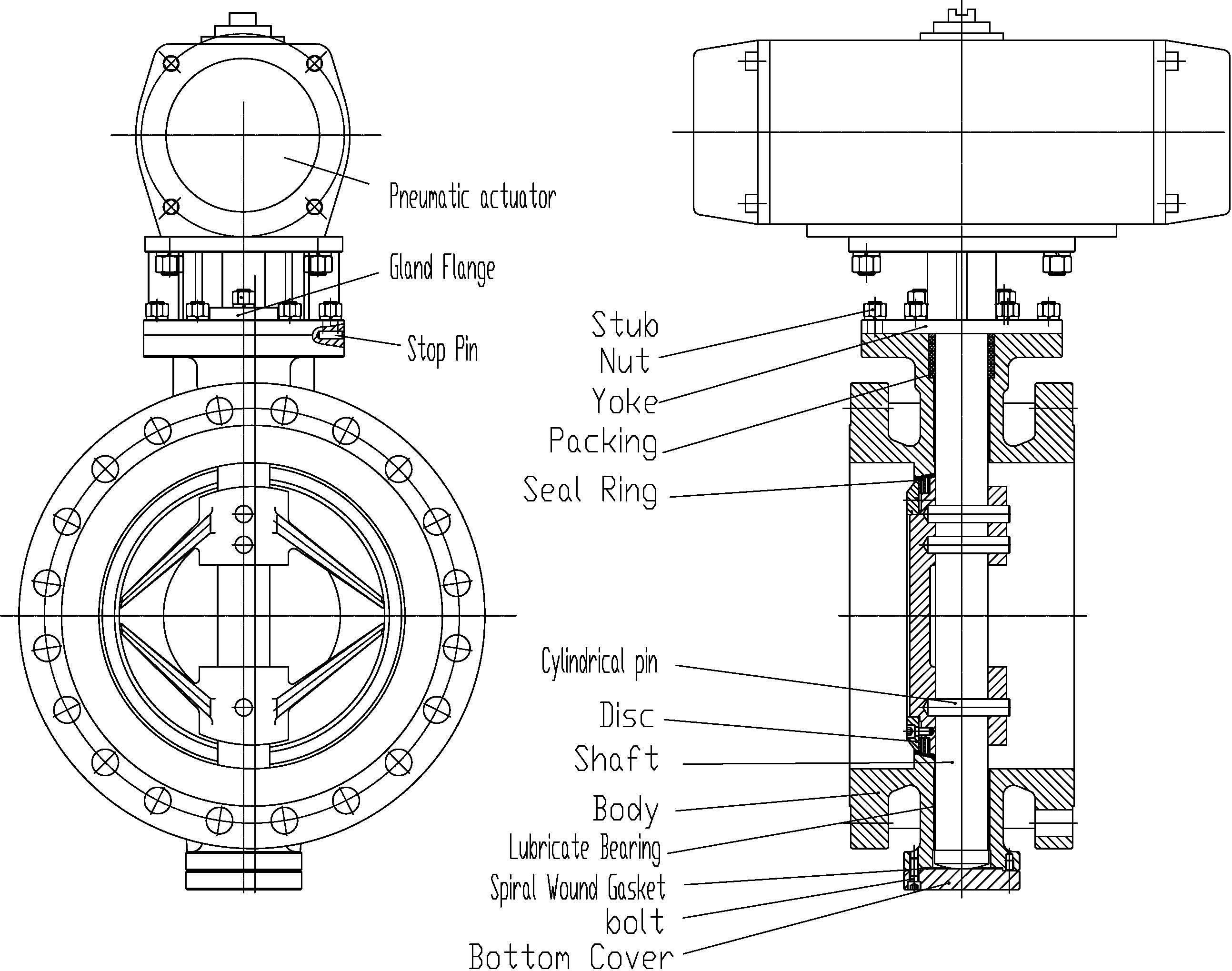

4.1 Çizim 1'de gösterildiği gibi üçlü eksantrik metal sızdırmaz kelebek vana

Şekil 1 Üçlü eksantrik metal sızdırmaz kelebek vana

5. Sızdırmazlık ilkesi:

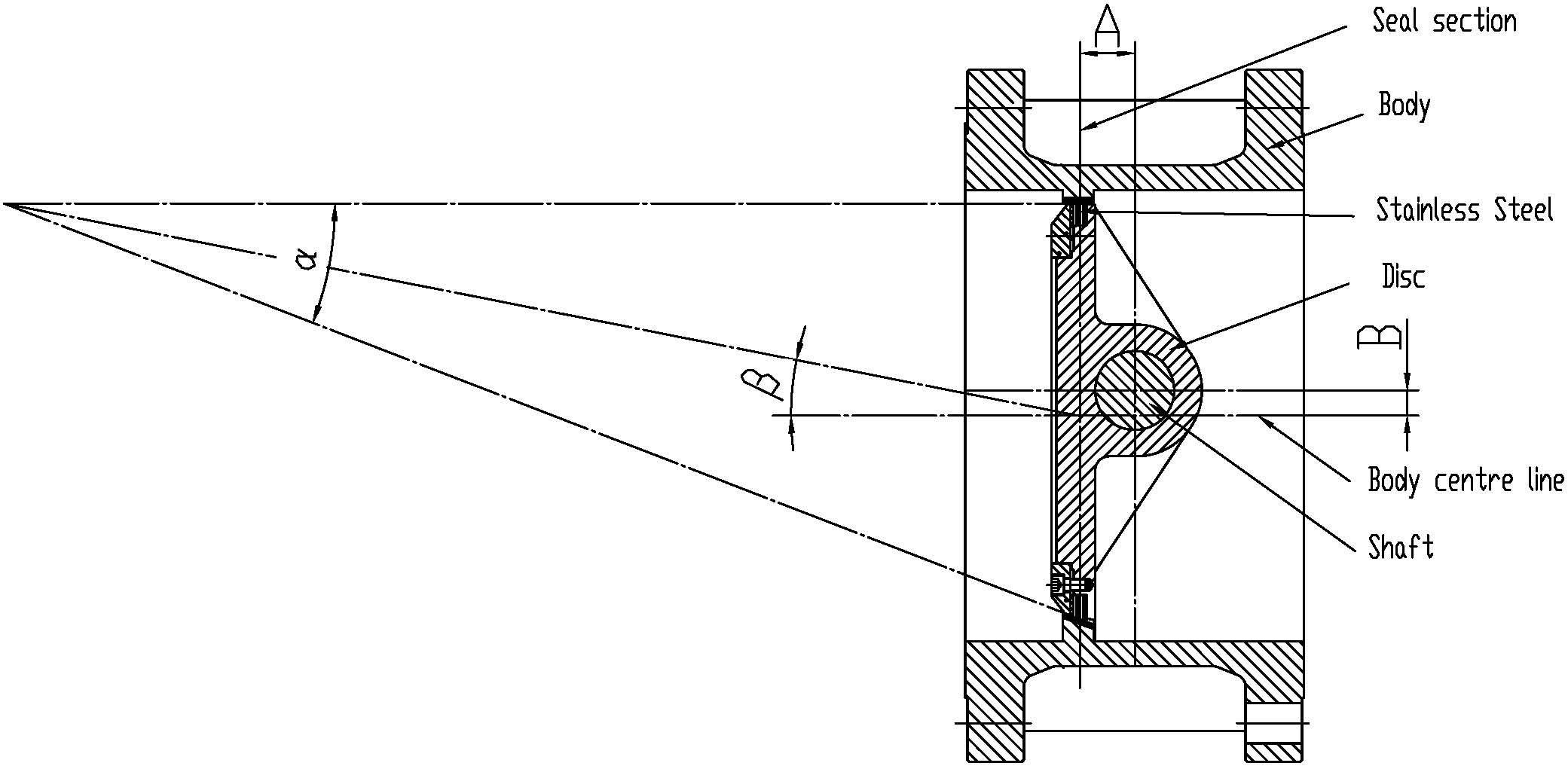

Şekil 2 Tipik bir üçlü eksantrik metal sızdırmaz kelebek vana, çizim 2'de gösterildiği gibi tipik bir BVMC ürünüdür.

(a) Yapı Özellikleri: Kelebek levhanın dönme merkezi (yani valf merkezi), kelebek levha sızdırmazlık yüzeyi ile bir eğim A ve valf gövdesinin merkez hattı ile bir eğim B oluşturacaktır.Ve conta yüzünün merkez çizgisi ile yuva gövdesi arasında bir βbe Açısı oluşturulur (yani, gövdenin eksenel çizgisi)

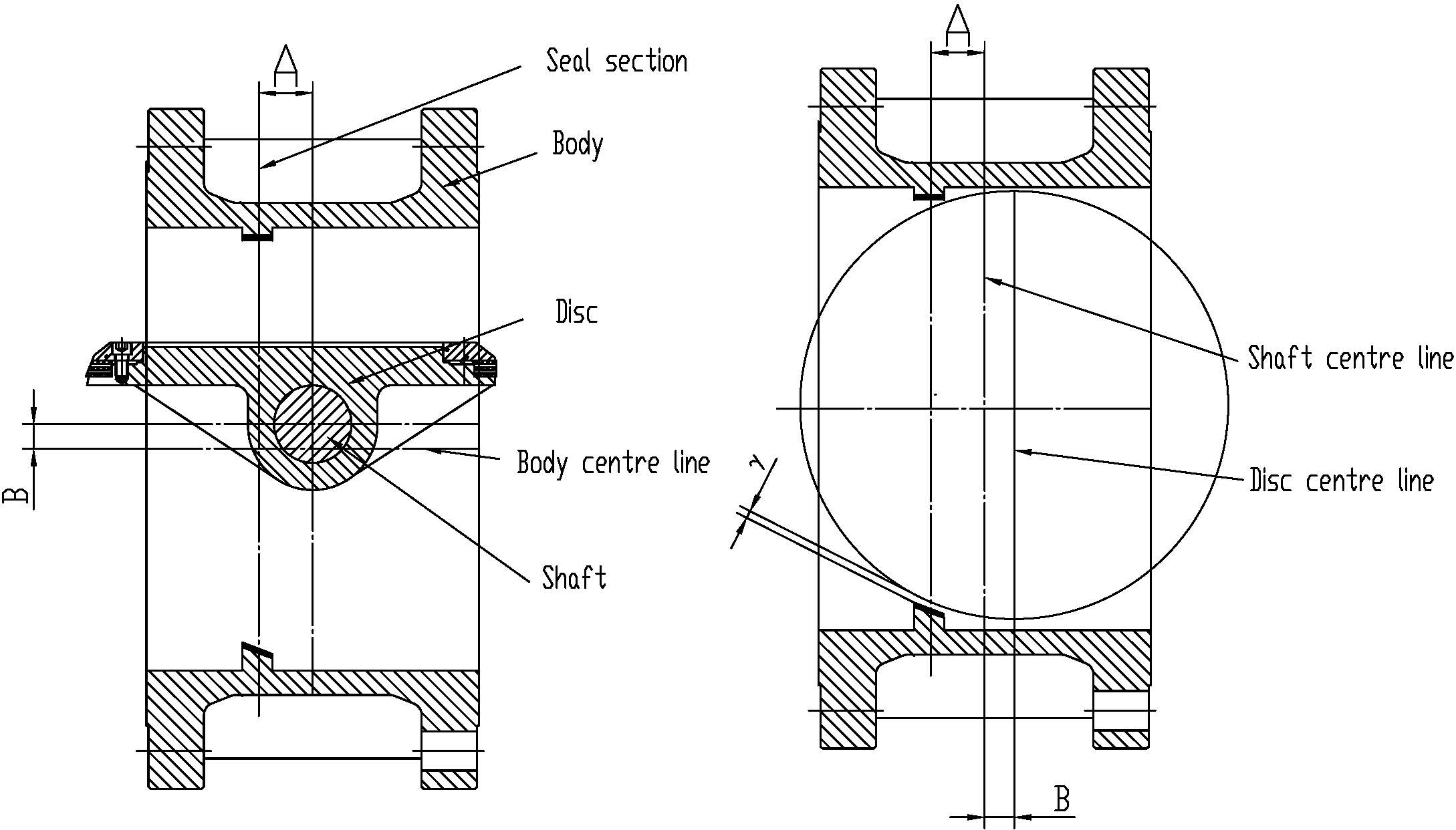

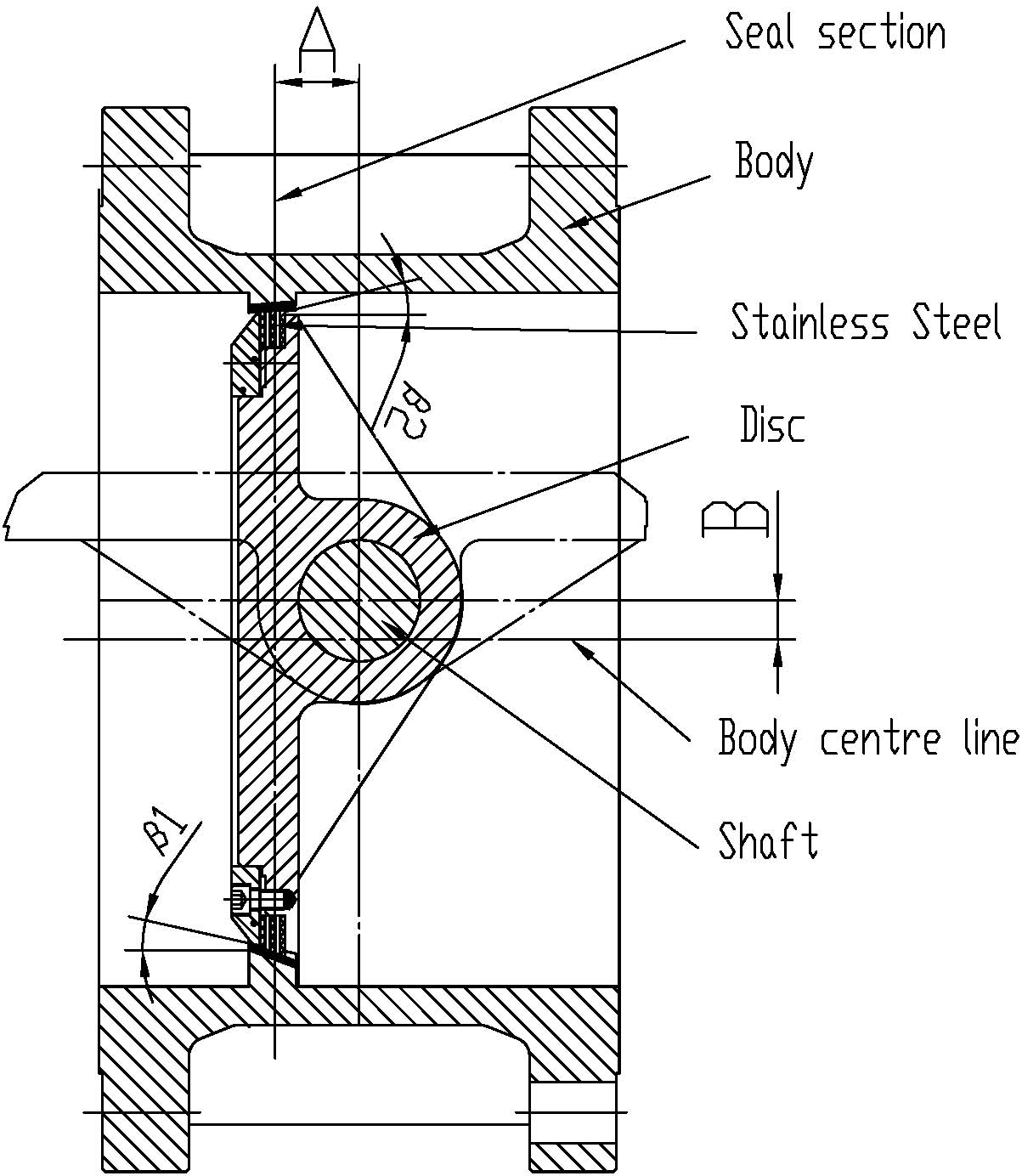

(b) Sızdırmazlık ilkesi: Çift eksantrik kelebek vanaya dayalı olarak, üçlü eksantrik kelebek vana, oturma yeri ile gövdenin merkez çizgileri arasında bir Açı (β) geliştirmiştir.Önyargı etkisi, şekil 3 kesitinde gösterildiği gibidir.Üçlü eksantrik sızdırmaz kelebek vana tamamen açık konumdayken, kelebek plaka sızdırmazlık yüzeyi, vana yuvası sızdırmazlık yüzeyinden tamamen ayrılacaktır.Ve kelebek plaka sızdırmazlık yüzeyi ile gövde sızdırmazlık yüzeyi arasında çift eksantrik kelebek vana ile aynı boşluk γoluşacaktır.Şekil 4'te gösterildiği gibi, β açısının oluşması nedeniyle, β1 ve β2 açıları, disk dönüş yolunun teğet çizgisi ile valf yatağı sızdırmazlık yüzeyi arasında oluşacaktır.Diski açarken ve kapatırken, kelebek plaka sızdırmazlık yüzeyi kademeli olarak ayrılacak ve sıkıştırılacak ve ardından mekanik aşınma ve aşınmayı tamamen ortadan kaldıracaktır.Valfı kırarak açtığınızda, disk sızdırmazlık yüzeyi valf yatağından anında ayrılacaktır.Ve sadece tamamen kapandığında, disk yuvaya sıkışacaktır.Şekil 4'te gösterildiği gibi, β1 ve β2 açısının oluşması nedeniyle, kelebek vana kapalıyken, sızdırmazlık basıncı, kelebek vana yatağının esnekliği değil, vana mili tahrik torku üretimi tarafından üretilir.Sadece oturma malzemesi eskimesi, soğuk akış, elastik geçersiz kılma faktörlerinin neden olduğu sızdırmazlık etkisi azaltma ve arıza olasılığını ortadan kaldıramaz ve tahrik torku ile serbestçe ayarlanabilir, böylece üçlü eksantrik kelebek vana sızdırmazlık performansı ve çalışma ömrü büyük ölçüde olacaktır. gelişmiş.

Şekil 2 Üçlü eksantrik çift yollu metal sızdırmaz kelebek vana

Şekil 3 Açık durumda üçlü eksantrik çift metal sızdırmaz kelebek vana için diyagram

Şekil 4 Kapalı durumda üçlü eksantrik çift metal sızdırmaz kelebek vana için diyagram

6.1 Kurulum

6.1.1 Montajdan önce vana isim plakasının içeriğini dikkatlice kontrol ederek vananın tipinin, boyutunun, yuva malzemesinin ve sıcaklığının boru hattının hizmetine uygun olduğundan emin olun.

6.1.2 Montajdan önce bağlantılardaki tercihen tüm cıvataların kontrol edilmesi, eşit şekilde sıkıldığından emin olunması.Ve sıkıştırmanın ve salmastranın sızdırmazlığının kontrol edilmesi.

6.1.3 Akış yönünü gösteren gibi akış işaretli kontrol vanası,

Ve vananın montajı akış hükümlerine uygun olmalıdır.

6.1.4 Boru hattı, kurulumdan önce temizlenmeli ve yağları, kaynak cürufları ve diğer yabancı maddelerden arındırılmalıdır.

6.1.5 Valf, fırlatılmasını ve düşmesini önleyecek şekilde yavaşça çıkarılmalıdır.

6.1.6 Vanayı takarken uçlarındaki toz kapağını çıkarmalıyız.

6.1.7 Vanayı takarken, flanş contasının kalınlığı 2 mm'den fazla ve shore sertliği 70 PTFE'den veya sargı contasından fazla, bağlantı cıvatalarının flanşı çapraz olarak sıkılmalıdır.

6.1.8 Salmastranın gevşekliği, montajdan sonra gövde contasında sızıntı varsa nakliye sırasındaki titreşim ve sıcaklık değişikliğinden ve salmastra bileziğinin somunlarının sıkılmasından kaynaklanabilir.

6.1.9 Vanayı monte etmeden önce, beklenmeyen koşullarda yapay çalışma ve bakım sağlamak için pnömatik aktüatörün konumu ayarlanmalıdır.Ve aktüatör üretime geçmeden önce kontrol edilmeli ve test edilmelidir.

6.1.10 Gelen muayene ilgili standartlara uygun olmalıdır.Yöntem doğru değilse veya insan yapımı değilse, BVMC Şirketi herhangi bir sorumluluk kabul etmeyecektir.

6.2 Depolama ve Bakım

6.2.1 Vana boşluğunun saflığını sağlamak için kuru ve havalandırılmış bir odada uçlar toz örtüsü ile kapatılmalıdır.

6.2.2 Uzun süreli depolama için valf yeniden kullanıldığında, salmastranın geçersiz olup olmadığı kontrol edilmeli ve dönen parçalara yağlama yağı doldurulmalıdır.

6.2.3 Vanalar, garanti süresi içinde (sözleşmeye göre) kullanılmalı ve conta, salmastra vb. değiştirilmeleri dahil bakımları yapılmalıdır.

6.2.4 Vananın çalışma koşulları servis ömrünü uzatabileceği için temiz tutulmalıdır.

6.2.5 Korozyon direncinden korunmak ve ekipmanın iyi durumda olduğundan emin olmak için vanaların çalışırken düzenli olarak kontrol edilmesi ve bakımının yapılması gerekir.

Ortam su veya yağ ise, vanaların her üç ayda bir kontrol edilmesi ve bakımının yapılması önerilir.Ortam aşındırıcı ise, tüm vanaların veya vana parçalarının her ay kontrol edilmesi ve bakımının yapılması önerilir.

6.2.6 Hava filtresi tahliye basıncı valfi düzenli olarak tahliye edilmeli, kirlilik tahliyesi yapılmalı, filtre elemanı değiştirilmelidir.Kirliliği önlemek için havayı temiz ve kuru tutmak pnömatik bileşenler, arıza nedeni.("Pnömatik aktüatör çalıştırma talimatına bakın")

6.2.7 Gaz sızıntısını önlemek için silindir, pnömatik bileşenler ve borular dikkatlice ve düzenli olarak kontrol edilmelidir ("pnömatik aktüatör çalıştırma talimatına" bakın)

6.2.8 Vanaları tamir ederken, parçaları tekrar yıkamalı, yabancı cisimleri, lekeleri ve paslı noktaları çıkarmalıdır.Hasarlı contaları ve salmastrayı değiştirmek için sızdırmazlık yüzeyi sabitlenmelidir.Tamirden sonra tekrar hidrolik test yapılmalıdır, kalifiye kutu kullanabilirsiniz.

6.2.9 Vananın faaliyet kısmı (gövde ve salmastra gibi) yıpranma ve korozyondan korunmak için temiz tutulmalı ve tozdan arındırılmalıdır.

6.2.10 Salmastrada kaçak varsa salmastra somunları direkt sıkılmalı veya duruma göre salmastra değiştirilmelidir.Ancak salmastranın basınçla değiştirilmesine izin verilmez.

6.2.11 Vana kaçağı çevrimiçi olarak veya diğer çalışma sorunları nedeniyle çözülmezse, vanayı çıkarırken aşağıdaki adımlar izlenmelidir:

a.Güvenliğe dikkat edin: güvenliğiniz için önce vanayı borudan sökerken boru hattındaki ortamın ne olduğunu anlamanız gerekir.Boru hattı içindeki ortamın zarar görmesini önlemek için işçi koruma ekipmanını giymelisiniz.Aynı zamanda boru hattının orta basınçta olmasını sağlamak için.Valfi çıkarmadan önce valf tamamen kapatılmalıdır.

b.Pnömatik cihazı çıkarırken ("pnömatik aktüatör çalıştırma talimatı"na bakın) gövde ve pnömatik cihazın hasar görmesini önlemek için çalıştırırken dikkatli olunmalıdır;

c.Kelebek vana açıkken diskin ve yatağın contasında çizik olup olmadığı kontrol edilmelidir.Oturma yerinde hafif bir sıyrık varsa, değişiklik için sızdırmazlık yüzeyinde zımpara bezi veya yağ kullanılabilir.Birkaç derin çizik görünürse, onarmak için uygun önlemler alınmalıdır, kelebek vana test kalifiye olduktan sonra kullanılabilir.

d. Mil salmastrasında sızıntı varsa, salmastra salmastrası çıkarılmalı ve mil ve salmastra yüzeyle kontrol edilmeli, milde herhangi bir çizik varsa, tamir edildikten sonra valf monte edilmelidir.salmastra hasar görmüşse salmastra değiştirilmelidir.

e.Silindirde sorun varsa, pnömatik bileşenleri kontrol etmeli, gaz yolu akışının ve hava basıncının, elektromanyetik ters çevirme valfinin normal olduğundan emin olmalıdır."Pnömatik aktüatör çalıştırma talimatına" bakınız)

f.Gaz pnömatik cihaza konduğunda, silindirin içinde ve dışında hiçbir sızıntı olmadığından emin olur.Pnömatik cihaz contasının hasar görmesi, çalışma basıncı torkunun düşmesine neden olabilir, böylece kelebek vana açma ve kapama işlemini karşılayamaz, düzenli muayeneye ve yedek parça değişimine dikkat edilmelidir.

Pnömatik kelebek vananın diğer parçaları genellikle tamir etmez.Hasar ciddi ise, fabrika ile iletişime geçilmeli veya fabrika bakımına gönderilmelidir.

6.2.12 Testi

Valf, ilgili standartlara uygun olarak testi tamir ettikten sonra basınç testine tabi tutulacaktır.

6.3 Çalıştırma talimatı

6.3.1 Silindir cihaz sürücülü pnömatik tahrikli vana, vanayı açmak veya kapatmak için diskin 90° döndürülmesi sağlanacaktır.

6.3.2 Pnömatik tahrikli kelebek vananın açma-kapama yönleri pnömatik cihaz üzerinde konum göstergesi ile işaretlenecektir.

6.3.3 Kesme ve ayarlama eylemine sahip kelebek vana, akışkan anahtarı ve akış kontrolü olarak kullanılabilir.Genellikle basınç - sıcaklık sınır koşulunun veya sık sık değişen basınç ve sıcaklık koşullarının ötesine geçmesine izin verilmez.

6.3.4 Kelebek vana yüksek basınç farkına dayanma özelliğine sahiptir, yüksek basınç farkında bile kelebek vananın açılmasına izin vermeyin, yüksek basınçta bile fark sirkülasyonuna devam eder.Aksi takdirde hasara, hatta ciddi güvenlik kazasına ve mal kaybına neden olabilir.

6.3.5 Sık kullanılan pnömatik valfler olup, hareket performansı ve yağlama durumları düzenli olarak kontrol edilmelidir.

6.3.6 Kelebek vananın kapanması için saat yönünde, kelebek vananın açılması için saat yönünün tersine pnömatik cihaz.

6.3.7 Pnömatik kelebek vana kullanırken havanın temiz olmasına dikkat edilmelidir, hava besleme basıncı 0,4 ~ 0,7 Mpa'dır.Hava geçişlerini açık tutmak için, hava girişini ve hava akışını engellemesine izin verilmez.Çalışmadan önce, pnömatik kelebek vana hareketinin normal olup olmadığını gözlemlemek için basınçlı havaya girmesi gerekir.diskin tamamen açık veya kapalı konumda olup olmadığına bakılmaksızın, pnömatik kelebek vananın açık veya kapalı olmasına dikkat edin.Valfin pozisyonuna dikkat etmek ve silindir pozisyonu tutarlıdır.

6.3.8 Pnömatik aktüatörlerin krank kolunun yapısı, manuel cihaz için kullanılan dikdörtgen başlıdır.Kaza meydana geldiğinde, manuel işlemin gerçekleştirilebileceği bir anahtarla hava besleme borusunu doğrudan çıkarabilir.

7. Hatalar, nedenleri ve çözümü (Bkz. Sekme 1)

Sekme 1 Olası sorunlar, nedenleri ve çözümü

| hatalar | başarısızlık nedeni | Çözüm |

| Valfler için hareket eden valf zor, esnek değil | 1. Aktüatör arızaları2.Açık tork çok büyük3.Hava basıncı çok düşük 4. Silindir kaçağı | 1. Pnömatik cihaz için elektrik devresini ve gaz devresini onarın ve kontrol edin 2. İş yükünü azaltmak ve pnömatik cihazları doğru seçmek 3. Hava basıncını yükseltin 4. Silindir veya bağlantı kaynağı için sızdırmazlık koşullarını kontrol edin |

| Gövde Salmastra Sızıntısı | 1. Salmastra cıvataları gevşek2.Hasar paketi veya gövdesi | 1. Rakor cıvatalarını 2 sıkın.Salmastrayı veya gövdeyi değiştirin |

| kaçak | 1.Sızdırmazlık vekilinin kapanış konumu doğru değil | 1. Sızdırmazlık yardımcısı için kapatma konumunun doğru olması için aktüatörün ayarlanması |

| 2. Kapatma belirlenen konuma ulaşmıyor | 1.Açma-kapama yönünün yerinde olup olmadığını kontrol etme 2.Aktüatörün özelliklerine göre ayarlama, böylece yön fiili açma durumuyla senkronize olur3.Yakalanan nesnelerin kontrol edilmesi yolda | |

| 3. Valf hasarı parçaları①Koltuk hasarı②Disk hasarı | 1. Seat2'yi değiştirin.Diski değiştir | |

| Aktüatör hatası | 1. Anahtar hasarı ve düşme 2. Durdurma pimi kesildi | 1. Mil ile aktüatör2 arasındaki kamayı değiştirin.Durdurma pimini değiştirin |

| Pnömatik cihaz arızası | "valf pnömatik cihaz özelliklerini" görme | |

Not: Bakım personeli ilgili bilgi ve deneyime sahip olacaktır.

Gönderim zamanı: 19 Mayıs-2022